L'électrolytiquehydrogèneL'unité de production comprend un ensemble complet d'électrolyse de l'eauhydrogèneéquipements de production, dont les principaux équipements comprennent :

1. Cellule électrolytique

2. Dispositif de séparation gaz-liquide

3. Système de séchage et de purification

4. La partie électrique comprend : transformateur, armoire redresseur, armoire de commande PLC, armoire d'instrumentation, armoire de distribution, unité centrale, etc.

5. Le système auxiliaire comprend principalement : un réservoir de solution alcaline, un réservoir d’eau brute, une pompe d’appoint d’eau, une bouteille d’azote/barre omnibus, etc. 6. Le système auxiliaire global de l’équipement comprend : une machine à eau pure, une tour de refroidissement, un refroidisseur, un compresseur d’air, etc.

Des refroidisseurs d'hydrogène et d'oxygène sont installés, et l'eau est récupérée par un bac de récupération avant d'être évacuée sous le contrôle du système de régulation ; l'électrolyte passe à travershydrogèneet des filtres à oxygène alcalin, des refroidisseurs à hydrogène et à oxygène alcalin respectivement sous l'action de la pompe de circulation, puis retournent à la cellule électrolytique pour une électrolyse plus poussée.

La pression du système est régulée par le système de contrôle de pression et le système de contrôle de pression différentielle afin de répondre aux exigences des processus en aval et du stockage.

L'hydrogène produit par électrolyse de l'eau présente l'avantage d'une grande pureté et d'une faible teneur en impuretés. Généralement, les seules impuretés présentes dans l'hydrogène gazeux ainsi produit sont l'oxygène et l'eau, sans aucun autre composant (ce qui permet d'éviter l'empoisonnement de certains catalyseurs). Ceci facilite la production d'hydrogène gazeux de haute pureté, et le gaz purifié obtenu répond aux normes des gaz industriels de qualité électronique.

L'hydrogène produit par l'unité de production d'hydrogène passe par un réservoir tampon afin de stabiliser la pression de fonctionnement du système et d'éliminer davantage l'eau libre présente dans l'hydrogène.

Après son entrée dans le dispositif de purification d'hydrogène, l'hydrogène produit par électrolyse de l'eau est purifié davantage, en utilisant les principes de la réaction catalytique et de l'adsorption sur tamis moléculaire pour éliminer l'oxygène, l'eau et autres impuretés de l'hydrogène.

L'équipement permet de configurer un système de régulation automatique de la production d'hydrogène en fonction des conditions réelles. Les variations de la consommation de gaz entraînent des fluctuations de pression dans le réservoir de stockage d'hydrogène. Le transmetteur de pression installé sur le réservoir envoie un signal 4-20 mA à l'automate programmable (PLC) pour comparaison avec la valeur de consigne initiale. Après transformation inverse et calcul PID, un signal 20-4 mA est envoyé à l'armoire de redressement afin d'ajuster l'intensité du courant d'électrolyse, permettant ainsi une régulation automatique de la production d'hydrogène en fonction des variations de la consommation.

La seule réaction lors de la production d'hydrogène par électrolyse de l'eau est la réaction avec l'eau (H₂O), qui doit être alimentée en continu en eau brute par une pompe de remplissage. Le point de remplissage se situe sur le séparateur d'hydrogène/oxygène. De plus, l'hydrogène et l'oxygène emportent une petite quantité d'eau avec eux lorsqu'ils quittent le système. Les équipements à faible consommation d'eau consomment 1 L/Nm³ H₂, tandis que les équipements plus importants peuvent réduire cette consommation à 0,9 L/Nm³ H₂. Le système assure un renouvellement continu de l'eau brute, ce qui permet de maintenir la stabilité du niveau et de la concentration de la solution alcaline. Il permet également de remplacer l'eau ayant réagi en temps opportun afin de maintenir la concentration de la solution alcaline.

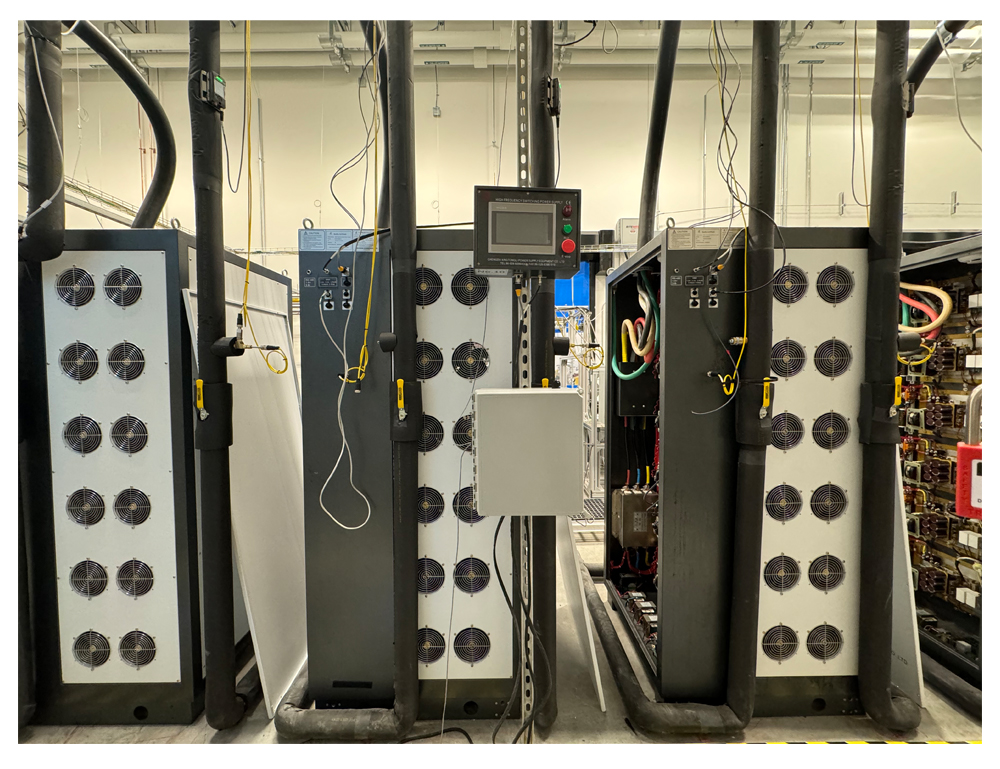

- système de redresseur transformateur

Ce système se compose principalement de deux appareils : un transformateur et une armoire redresseuse. Sa fonction principale est de convertir le courant alternatif 10/35 kV fourni par le propriétaire du système en courant continu requis par la cellule électrolytique, puis d'alimenter cette dernière. Une partie de l'énergie fournie est utilisée pour la décomposition directe des molécules d'eau en hydrogène et en oxygène, tandis que l'autre partie génère de la chaleur, évacuée par le refroidisseur alcalin grâce à un circuit de refroidissement à eau.

La plupart des transformateurs sont à bain d'huile. Pour une installation en intérieur ou dans un conteneur, on peut utiliser des transformateurs à sec. Les transformateurs utilisés pour la production d'hydrogène par électrolyse de l'eau sont des transformateurs spécifiques qui doivent être adaptés aux caractéristiques de chaque cellule d'électrolyse ; il s'agit donc d'équipements sur mesure.

Actuellement, le redresseur à thyristors est le plus couramment utilisé, plébiscité par les fabricants d'équipements pour sa longue durée de vie, sa grande stabilité et son faible coût. Cependant, la nécessité d'adapter les équipements de grande envergure aux énergies renouvelables en amont entraîne une baisse relative du rendement de conversion des redresseurs à thyristors. C'est pourquoi de nombreux fabricants de redresseurs s'orientent vers l'adoption de la technologie IGBT. Déjà très répandue dans d'autres secteurs comme l'éolien, cette technologie devrait connaître un développement important dans les redresseurs à l'avenir.

- Système d'armoire de distribution

L'armoire de distribution sert principalement à alimenter les différents composants motorisés du système de séparation et de purification de l'hydrogène et de l'oxygène, situés en aval de l'équipement de production d'hydrogène par électrolyse de l'eau. Il s'agit notamment des équipements fonctionnant en 400 V, ou plus communément en 380 V. Parmi ces équipements figurent la pompe de circulation d'alcali du séparateur hydrogène-oxygène et la pompe d'appoint d'eau du système auxiliaire. L'armoire alimente également les résistances chauffantes du système de séchage et de purification, ainsi que les systèmes auxiliaires nécessaires au fonctionnement de l'ensemble du système, tels que les générateurs d'eau pure, les refroidisseurs, les compresseurs d'air, les tours de refroidissement, les compresseurs d'hydrogène en aval et les hydrogénateurs. Enfin, elle fournit l'alimentation électrique pour l'éclairage, la surveillance et les autres systèmes de la station.

- Controsystème l

Le système de contrôle utilise un automate programmable (PLC). Ce dernier est généralement un Siemens 1200 ou 1500 et est équipé d'un écran tactile d'interface homme-machine. L'affichage des paramètres et des opérations de chaque système de l'équipement, ainsi que la logique de contrôle, s'effectuent sur cet écran tactile.

5. Système de circulation de solution alcaline

Ce système comprend principalement les équipements suivants :

Séparateur hydrogène-oxygène – Pompe de circulation de solution alcaline – Vanne – Filtre à solution alcaline – Cellule électrolytique

Le procédé principal est le suivant : la solution alcaline mélangée à de l’hydrogène et de l’oxygène dans le séparateur hydrogène-oxygène est séparée par le séparateur gaz-liquide et renvoyée vers la pompe de circulation de solution alcaline. Le séparateur d’hydrogène et le séparateur d’oxygène sont connectés à ce niveau, et la pompe de circulation de solution alcaline achemine la solution alcaline renvoyée vers la vanne et le filtre situés en aval. Après filtration des impuretés les plus importantes, la solution alcaline est recirculée à l’intérieur de la cellule électrolytique.

6. Système hydrogène

L'hydrogène gazeux est produit du côté de l'électrode cathodique et atteint le séparateur avec le système de circulation de la solution alcaline. À l'intérieur du séparateur, l'hydrogène gazeux, relativement léger, se sépare naturellement de la solution alcaline et remonte dans la partie supérieure du séparateur. Il circule ensuite dans des canalisations pour une séparation plus poussée, est refroidi par de l'eau et récupéré par un récupérateur de gouttes afin d'atteindre une pureté d'environ 99 % avant d'être acheminé vers le système de séchage et de purification final.

Évacuation : L'évacuation de l'hydrogène gazeux est principalement utilisée lors des phases de démarrage et d'arrêt, en cas de fonctionnement anormal ou lorsque la pureté ne répond pas aux normes, ainsi que pour le dépannage.

7. Système d'oxygène

Le parcours de l'oxygène est similaire à celui de l'hydrogène, à ceci près qu'il s'effectue dans des séparateurs différents.

Vidange : Actuellement, la plupart des projets utilisent la méthode de vidange de l'oxygène.

Utilisation : L’utilisation de l’oxygène n’est pertinente que dans le cadre de projets spécifiques, comme les applications pouvant exploiter à la fois l’hydrogène et l’oxygène de haute pureté, par exemple chez les fabricants de fibres optiques. Certains grands projets prévoient également un espace dédié à l’utilisation de l’oxygène. Les applications en aval concernent la production d’oxygène liquide après séchage et purification, ou la production d’oxygène médical par dispersion. Toutefois, la pertinence de ces applications reste à confirmer.

8. Système d'eau de refroidissement

L'électrolyse de l'eau est une réaction endothermique, et la production d'hydrogène nécessite un apport d'énergie électrique. Cependant, l'énergie électrique consommée lors de l'électrolyse de l'eau dépasse la capacité thermique théorique de la réaction. Autrement dit, une partie de l'électricité utilisée dans la cellule d'électrolyse est convertie en chaleur, principalement pour chauffer initialement le circuit de circulation de la solution alcaline, afin d'élever sa température à la plage requise de 90 ± 5 °C pour le fonctionnement de l'équipement. Si la cellule d'électrolyse continue de fonctionner après avoir atteint cette température, la chaleur générée doit être évacuée par un circuit d'eau de refroidissement pour maintenir la température normale de la zone de réaction. Une température élevée dans cette zone permet de réduire la consommation d'énergie, mais une température excessive risque d'endommager la membrane de la chambre d'électrolyse, ce qui compromettrait le fonctionnement à long terme de l'équipement.

La température de fonctionnement optimale de cet appareil ne doit pas dépasser 95 °C. De plus, l'hydrogène et l'oxygène produits doivent être refroidis et déshumidifiés ; le redresseur à thyristors refroidi par eau est donc équipé des canalisations de refroidissement nécessaires.

Le corps de pompe des gros équipements nécessite également la participation d'eau de refroidissement.

- Système de remplissage et de purge à l'azote

Avant toute mise au point et utilisation de l'appareil, un test d'étanchéité à l'azote doit être effectué. Avant le démarrage normal, il est également nécessaire de purger la phase gazeuse du système à l'azote afin de garantir que la concentration de gaz dans l'espace de part et d'autre des zones d'hydrogène et d'oxygène soit bien en deçà des limites d'inflammabilité et d'explosivité.

Après l'arrêt de l'équipement, le système de contrôle maintient automatiquement la pression et conserve une certaine quantité d'hydrogène et d'oxygène dans le système. Si la pression est encore présente lors du redémarrage, aucune purge n'est nécessaire. En revanche, si la pression est complètement relâchée, une purge à l'azote doit être effectuée.

- Système de séchage (purification) à l'hydrogène (en option)

L'hydrogène gazeux issu de l'électrolyse de l'eau est déshumidifié par un sécheur parallèle, puis purifié par un filtre tubulaire en nickel fritté afin d'obtenir de l'hydrogène sec. Selon les exigences de l'utilisateur, le système peut être complété par un dispositif de purification utilisant une désoxygénation catalytique bimétallique palladium-platine.

L'hydrogène produit par l'unité de production d'hydrogène par électrolyse de l'eau est envoyé à l'unité de purification d'hydrogène via un réservoir tampon.

Le gaz hydrogène passe d'abord par une tour de désoxygénation, et sous l'action d'un catalyseur, l'oxygène contenu dans le gaz hydrogène réagit avec ce dernier pour produire de l'eau.

Formule de réaction : 2H2+O2 → 2H2O.

Ensuite, le gaz hydrogène passe par un condenseur d'hydrogène (qui refroidit le gaz pour condenser la vapeur d'eau en eau, laquelle est automatiquement évacuée hors du système par un collecteur) et entre dans la tour d'adsorption.

Date de publication : 3 décembre 2024